経験・勘&度胸

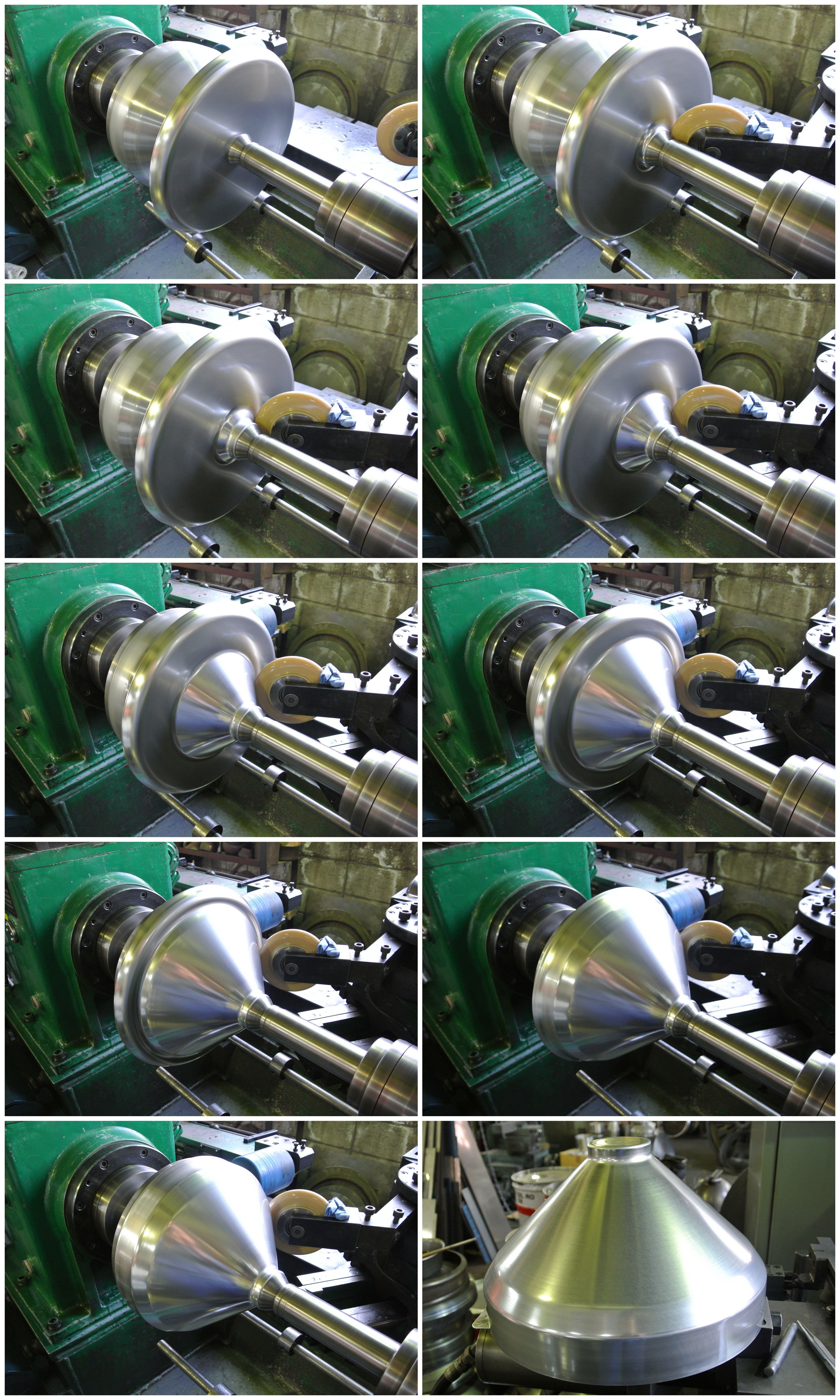

アルミ2.0tの絞りです。

アルミ2.0tの絞りです。

テーパーの部分は多工程ではなく、ひとヘラで絞って行きます。経験と勘、度胸がものを言います。

アルミ2.0tの絞りです。

アルミ2.0tの絞りです。

テーパーの部分は多工程ではなく、ひとヘラで絞って行きます。経験と勘、度胸がものを言います。

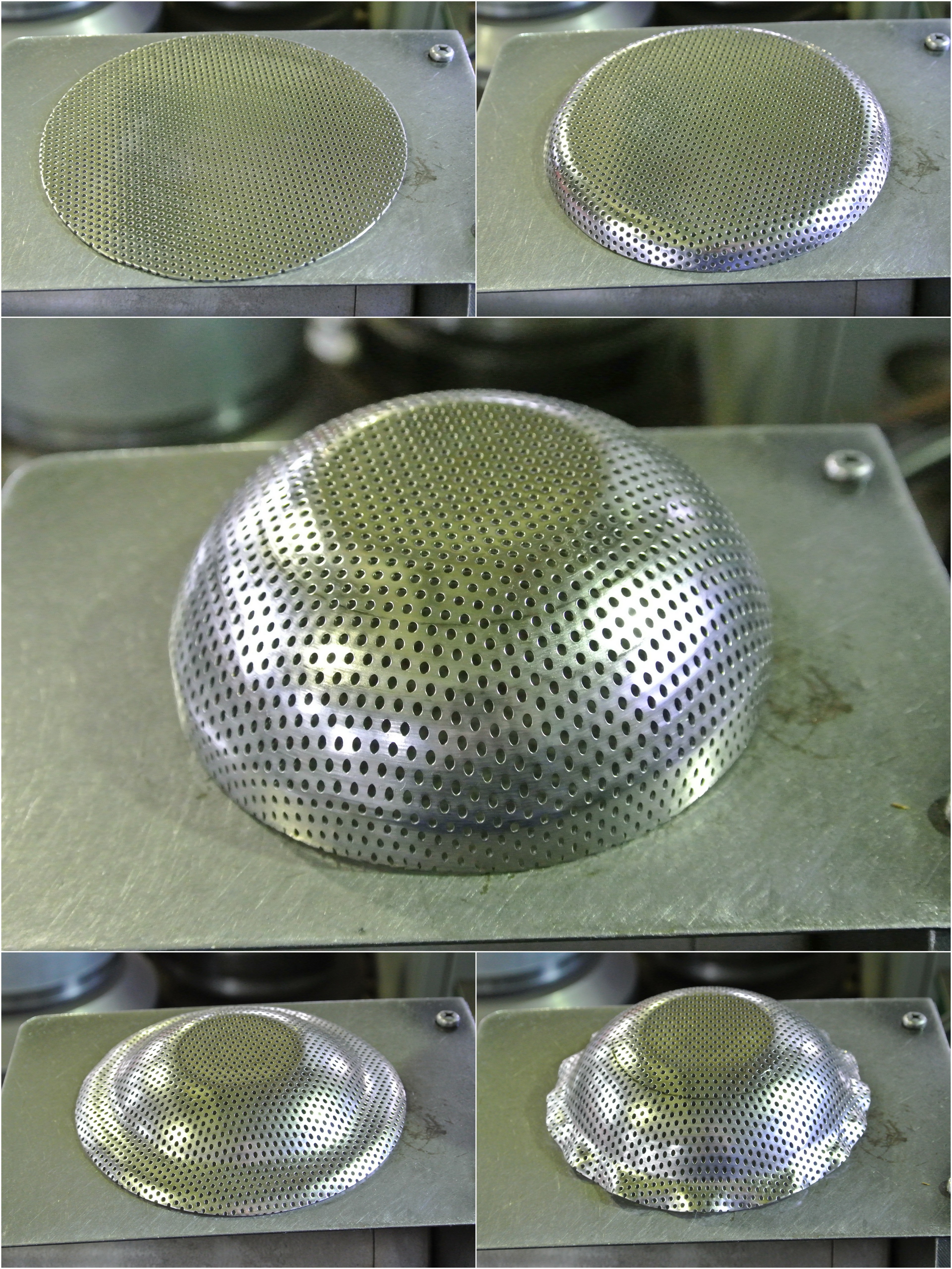

3人がかりの仕事です!

3人がかりの仕事です!

と言っても、特別大きいわけでも重いわけでもありません。ワークの形状によるものです。長年のチームワークで効率的にできあがっていきます。

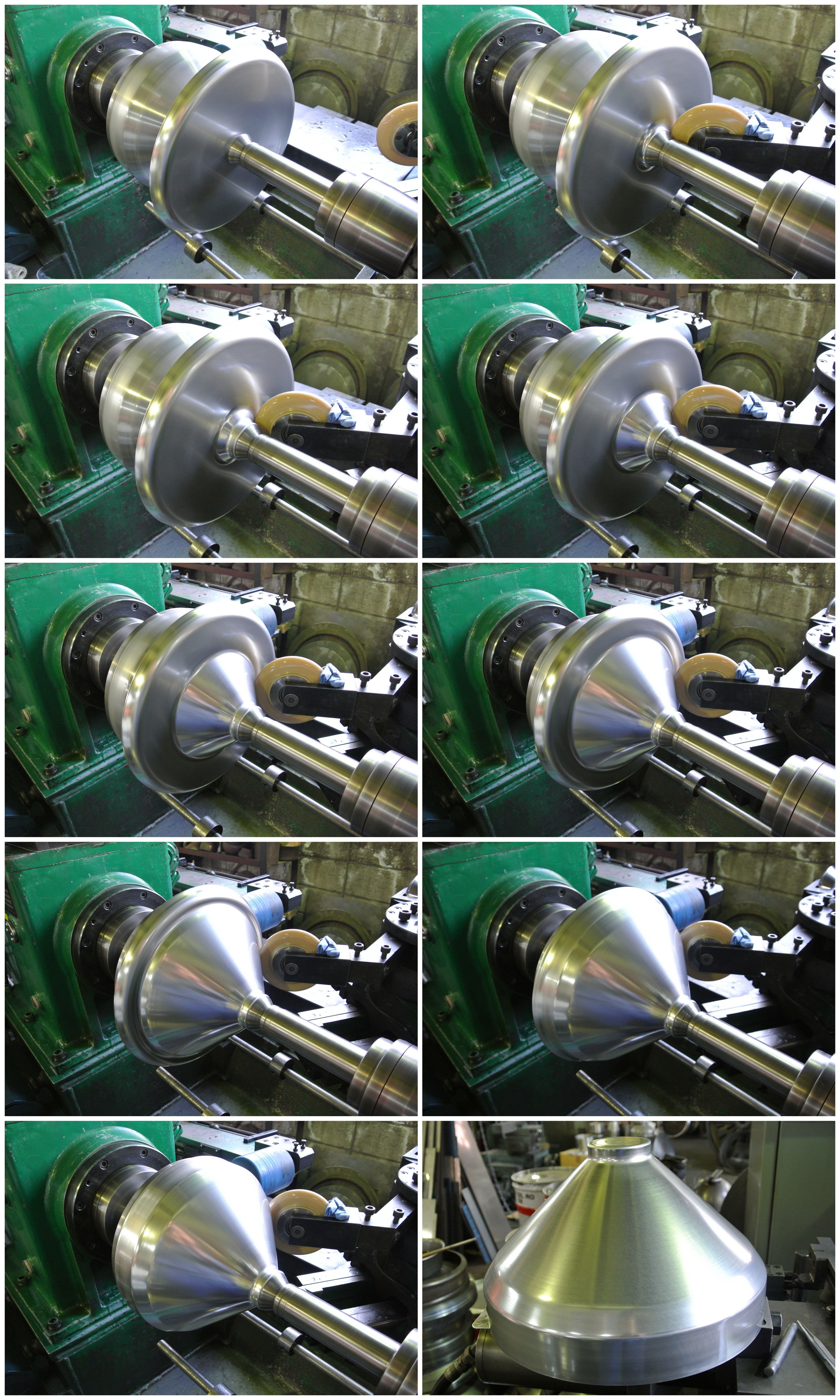

SUS1.0tパンチング1.5φ×3P(直径1.5mmの穴を3mm間隔で開けたという意味)の絞りです。丸切りの後、縁を曲げてビレるのを最小限にします。その後3工程に分けて絞ります。

SUS1.0tパンチング1.5φ×3P(直径1.5mmの穴を3mm間隔で開けたという意味)の絞りです。丸切りの後、縁を曲げてビレるのを最小限にします。その後3工程に分けて絞ります。

材料寸法を見るため、試しに絞っています。これだけの大きさと形状だとちょうど良い大きさの丸を決めるのが

材料寸法を見るため、試しに絞っています。これだけの大きさと形状だとちょうど良い大きさの丸を決めるのが”勘”だけでは困難なので暫定的に丸切りした材料で試し絞りをします。今回は少し大きかったようです。

自動機によるφ1000mmを超える絞りです。鉄1.2t 絞った後に穴を開けて内側に折り込みます(こちらは手作業)。消防車の部品になるそうです。

自動機によるφ1000mmを超える絞りです。鉄1.2t 絞った後に穴を開けて内側に折り込みます(こちらは手作業)。消防車の部品になるそうです。

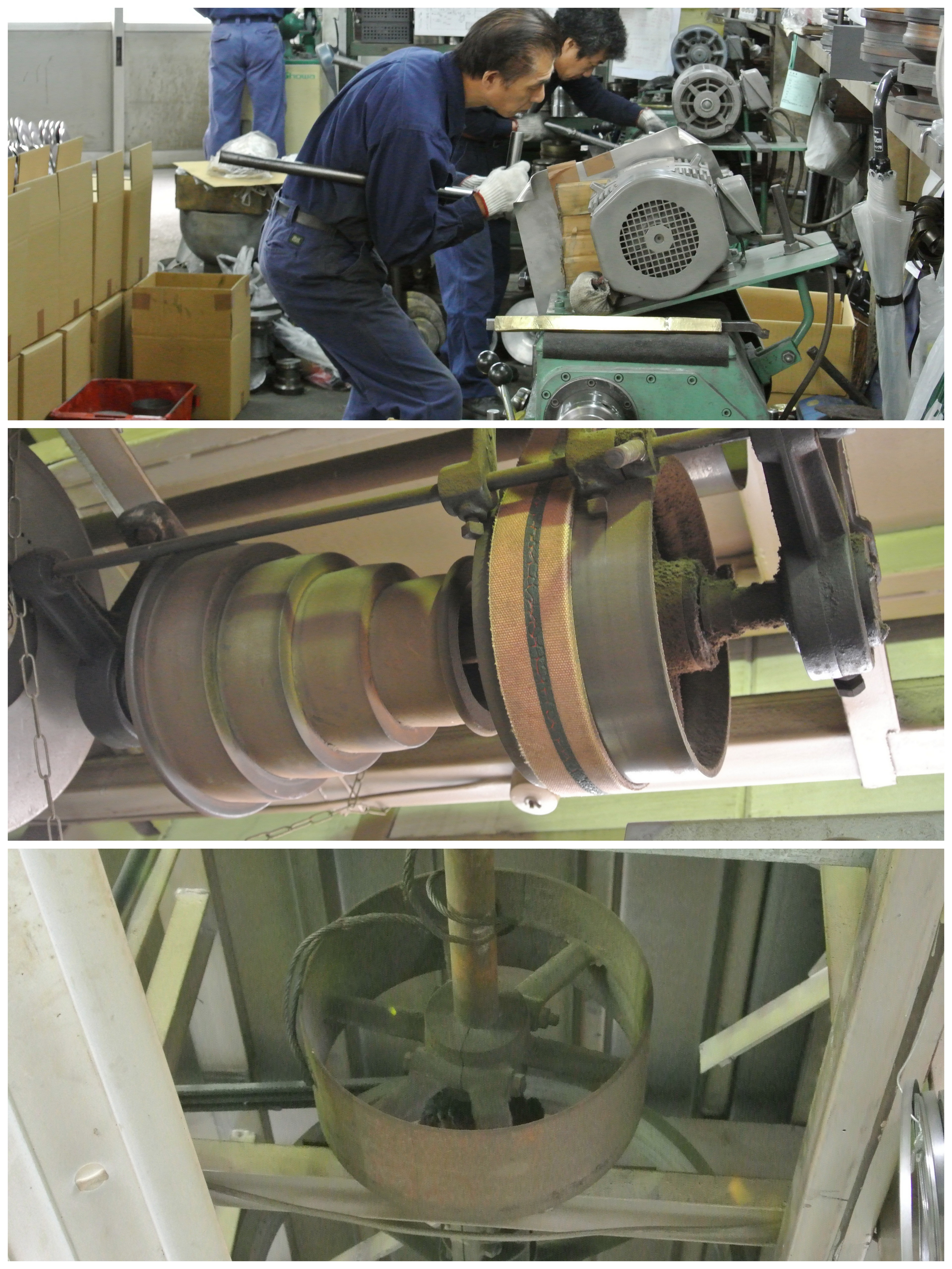

今野工業では、絞り旋盤が横一列に並んでします。これは「職人さんを競争させるため」ではありません。現在の絞り旋盤は各旋盤ごとにモーターとギアが付いていますが、以前は大型のモーター1台でローラーを回転させそこから各旋盤にベルトで動力を伝えていたのでこのような配置になっています。下の2枚の写真はベルトで動力を伝えていた時の名残です。

今野工業では、絞り旋盤が横一列に並んでします。これは「職人さんを競争させるため」ではありません。現在の絞り旋盤は各旋盤ごとにモーターとギアが付いていますが、以前は大型のモーター1台でローラーを回転させそこから各旋盤にベルトで動力を伝えていたのでこのような配置になっています。下の2枚の写真はベルトで動力を伝えていた時の名残です。

アップ過ぎてわかりずらかったらごめんなさい。写真はボールバン(ドリルで穴を開ける時に使用する機械)です。品物に穴を開ける時はもちろん、小さいプレス型を作るときにも使用します。絞り屋ならではだと思われますが、絞り用木型のねじ穴を開ける時にも使用します。

アップ過ぎてわかりずらかったらごめんなさい。写真はボールバン(ドリルで穴を開ける時に使用する機械)です。品物に穴を開ける時はもちろん、小さいプレス型を作るときにも使用します。絞り屋ならではだと思われますが、絞り用木型のねじ穴を開ける時にも使用します。

ステンレス5.0tの絞りです。ステンレスは加工効果で硬くなってしまうので「絞り」と「焼き鈍し」繰り返しながら加工していきます。

ステンレス5.0tの絞りです。ステンレスは加工効果で硬くなってしまうので「絞り」と「焼き鈍し」繰り返しながら加工していきます。

仕上げに無くてはならない卓上グラインダー。絞った品物を削るときに使用するバイト等の刃物をこのグラインダーで研ぎます。うまく研げないとバイトがすぐにだめになってしまうのでこちらも熟練のいる作業となります。

仕上げに無くてはならない卓上グラインダー。絞った品物を削るときに使用するバイト等の刃物をこのグラインダーで研ぎます。うまく研げないとバイトがすぐにだめになってしまうのでこちらも熟練のいる作業となります。

写真は品物を仕上げるときに使用するバイトです。大きさや形はこの他にもあります。ちなみに一番手前のものは金型等を削るときに使用するバイトチップの古くなったものを使用しての自作です。

写真は品物を仕上げるときに使用するバイトです。大きさや形はこの他にもあります。ちなみに一番手前のものは金型等を削るときに使用するバイトチップの古くなったものを使用しての自作です。